Строительные технологии

Строительные технологии, это совокупность взаимосвязанных элементов инженерной системы, объединенных единым конструктивно‑технологическим решением, которое направленно на повышение качества, надежности и долговечности строительства. Тема достаточно интересная, поэтому я решил посвятить ей эту статью. Вот о том, какими бывают строительные технологии и как они развиваются, мы и поговорим в этой статье.

Современные технологические идеи качественно отличаются от тех, что были еще 10 лет назад тем, что они наконец-то ориентированы на человека, а именно на создание комфортных условий его работы и проживания. Сегодня технолог строитель участвует в создании нанотехнологий и нового поколения строительной продукции. Так приоритетными направлениями в современном строительстве являются: снижение трудоемких операций, механизация, комплексная механизация и автоматизация строительного производства, контроль качества, жизнеобеспечение, а также экологические проблемы. Основной идеей формирования новых технологий является ресурсосбережение. Однако экономия ресурсов не должна идти в ущерб надежности, качеству и долговечности конструкций.

Давайте посмотрим, как современные строительные технологии влияют на строительный прогресс.

Влияние магнитной обработки воды на свойства бетона

Как известно, вода является активным участником большинства технологических процессов. Не исключение в этом и изготовление различных искусственных камневидных материалов.

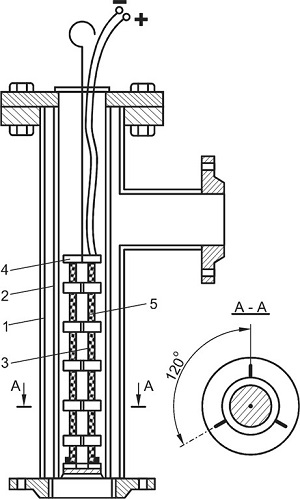

Рис. Схема 6 катушечного электромагнитного аппарата: 1 – стальной магнитопровод; 2 – кожух; 3 – железный сердечник; 4 – полюсный наконечник; 5 – катушка

Доказано, что электромагнитная обработка воды значительно ускоряет процесс твердения бетона, а также повышает его прочность. Такое изменение свойств воды может достигаться с помощью механического воздействия, электрическим током, нагревом в автоклаве, высокочастотным полем, а также ультразвуком. Многочисленные исследования показали, что наиболее эффективно структурные изменения воды происходят под воздействием электромагнитного поля. Чтобы это произошло воду необходимо пропустить через одно или несколько магнитных полей. На неподвижную воду магнитное поле действуют гораздо хуже, так как вода обладает некоторой электропроводностью и при ее перемещении в магнитном поле возбуждается небольшой электрический ток. Таким образом имеет место не магнитная, а электромагнитная обработка водной системы. Это очень важно с точки зрения направленного регулирования свойств воды, в том числе повышения её активных свойств.

Также положительного эффекта можно добиться путем введения в воду, до ее омагничивания, некоторых поверхностно активных добавок. Использование обработанной воды для приготовления цементных смесей приводит к положительным результатам. Например, увеличивается прочность, плотность, морозостойкость, снижается пористость, водопоглощение, также повышается удобство укладывания бетонной смеси.

Магнитную обработку воды можно проводить, как магнитами постоянного поля, так и электромагнитами. При этом напряженность поля при различных условиях может изменяться от 40103 до 70103 А/м. Это зависит от химического состава воды и цемента.

Практика показывает, что твердение цементных смесей значительно ускоряется в первые семь дней и продолжает нарастать в дальнейшем при нормальных условиях. Лабораторные данные говорят, что введение в воду до ее омагничивания добавок СДБ и ЗШ приводит к повышению прочности бетона при естественном твердении на 17–29%. Также появляется возможность получения бетона марки 500 с расходом цемента до 500 кг/м3 бетона.

Схематическое изображение аппарата для омагничивания воды показана на рис. «Схема 6 катушечного электромагнитного аппарата».

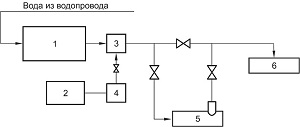

Рис. Технологическая схема приготовления бетонной смеси на омагниченной воде с добавкой стабилизатора: 1 – расходная емкость воды; 2 – расходная емкость добавки; 3 – дозатор воды; 4 – дозатор добавки; 5 – магнитный аппарат; 6 – бетоносмеситель

Он состоит из наружного стального магнитопровода, изготовленного из трубы толщиной 2–2,5 мм, и снабжен тремя фланцами. Два фланца служат для присоединения корпуса к питательному трубопроводу, а третий фланец – для крепления с фланцем кожуха, изготовленного из немагнитного материала. Кожухом 2 является медная труба, закрытая приваренным донышком. Три небольших скошенных ребра служат для центрирования внутреннего кожуха в стальном магнитопроводе 1. Внутрь кожуха 2 вставляется железный сердечник 3 с намотанными катушками 5 на впадинах сердечника. Соединение катушек производится через шлицы в полюсных наконечниках 4.

Схема технологического процесса омагничивания воды с добавкой стабилизатора с подключенным магнитным аппаратом представлена на рис. «Технологическая схема приготовления бетонной смеси» . Описанный в этом разделе способ позволяет не только улучшить свойства бетона для железобетонных труб, но и экономить цемент, как минимум, 50 кг на кубический метр бетона.

Приготовление бетона на воде, обработанной электрическим полем

Использование воды, предварительно обработанной электрическим полем, позволяет повысить интенсивность процесса приготовления строительных смесей и получить бетон с улучшенными свойствами.

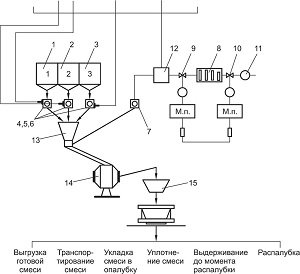

Рис. Технологическая схема приготовления бетонной смеси на электрообработанной воде затворения: 1, 2, 3 – заполнители и цемент; 4, 5, 6 и 7 – дозаторы цемента, заполнителей и воды; 8 – установка для обработки воды; 9, 10 – задвижки; 11 – насос; 12 – накопитель воды; 13 – сборная воронка; 14 – бетоносмеситель; 15 – раздаточный бункер; М.п. – микропроцессор

При этом активация воды электрическим полем растворимых электродов позволяет автоматизировать процесс приготовления бетонной смеси.

На рисунке «Технологическая схема приготовления бетонной смеси на электрообработанной воде затворения» показана установка по электрической обработке воды затворения. Она снабжена микропроцессором, который регулирует напряженность электрического поля, а также продолжительность обработки воды в зависимости от параметров бетонной смеси на выходе бетонно смесительного узла. Это позволяет получать бетонную смесь улучшенных качеств. Установка по обработке воды достаточно компактна. Это очень важно в условиях монолитного строительства, когда отсутствуют свободные строительные объемы. Установка отличается высокой эксплуатационной и ремонтопригодностью. Она удобна в управлении и обслуживании. Как я уже говорил, процесс обработки воды легко автоматизируется, а сама установка является экологически безопасной, так как не требует применения реагентов.

Производственные испытания подтвердили эффективность использования обработки воды электрическим полем растворимых электродов с последующим приготовлением на ней строительных смесей.

Электродный прогрев бетона

Электродный прогрев бетона бывает нескольких видов. Здесь для прохождения тока используют пластинчатые полосовые или стержневые электроды. Обычно бетон подогревают металлическими стержневыми электродами, которые закладывают в него параллельными рядами. Электроды соединяют с проводами разных фаз переменного тока от 120 до 220В. Между электродами образуется электрическое поле, в котором электрическая энергия превращается в тепловую, таким образом прогревая бетон.

Электрический ток включают через 2 часа после укладки бетона, имеющего температуру не ниже 5°С. Повышение или понижение температуры бетона, регулируется изменением напряжения тока или отключением части электродов. Предварительный разогрев бетонной смеси до требуемой температуры 60–80°С проводят в бункерах за 5–20 мин. При этом происходят значительные затраты электроэнергии, примерно 40–60 кВт•ч/м. Горячую бетонную смесь быстро укладывают, а затем выдерживают термосным способом. Далее без дополнительного обогрева бетон приобретает прочность около 50% марочной.

Бетонирование горячей смесью сокращает продолжительность тепловой обработки конструкций за счет предварительной гидратации и повышенного тепловыделения цемента после его обработки электрическим током.

Но в этой технологии есть и недостатки. Так одним из серьезных недостатков применения горячих смесей является образование в бетоне мелких пузырьков воздуха и водяных паров. Уменьшения их можно добиться, уплотнением горячей смеси вибраторами. Также проблемой являются трещины. Ликвидировать их появление в бетоне при укладке горячей смеси очень трудно, из-за различных коэффициентов линейного теплового расширения отдельных неоднородных компонентов смеси , таких как цемент, песок, щебень, гравий, вода, воздух и добавки.

Для прогрева бетона, каменной кладки, мерзлого грунта, а также обогрева на открытых площадках материалов, механизмов и другого оборудования в зимний период используются термоэлектрические маты. Также, с помощью термоэлектрических матов перед укладкой строительных растворов и бетонов можно предварительно отогревать опалубку, арматуру, промерзший грунт и другие места.

Термоэлектрический мат представляет собой гибкое обогревательное устройство в виде греющего одеяла, состоящее из внешней оболочки, теплоизоляционного слоя и нагревательного элемента. Внешнюю оболочку изготавливают из синтетических пленок, например, полиамидной или фторопластовой, резины или специальных тканей, например, ткани‑500, авиационного повинола на стеклоткани или ткани АХКР. Лучше всего подходит прорезиненная ткань АХКР с двусторонней пропиткой 0,5 кг/м2 и температуростойкостью от –70 до 120°С.

Как правило теплоизоляционный слой выполняют из трех чередующихся слоев волокна из капрона ВТ‑4С‑25 и двух слоев алюминиевой фольги. В качестве тепловой изоляции в термоэлектрических матах могут быть использованы маты типа АСИМ, АТИМС, минеральный утеплитель ATM 1‑20 или хлопчатобумажный ватин, пропитанный огнезащитным составом.

Что касается нагревательного элемента, то его изготовляют из асбестовой ткани, пронизанной нихромовой проволокой. Как правило это десять нагревателей из проволоки диаметром 0,8 мм и длиной 11 метров каждая.

Нанотехнологии в строительстве

Нанобетон является перспективным направление в технологии строительства. Так Российские ученые создали новый сверхлегкий, особо прочный, стойкий к перепадам температур супербетон. Механическая прочность такого нанобетона на 150% выше прочности обычного бетона, при этом его морозостойкость выше на 50%, а вероятность появления трещин в три раза ниже. Это позволило снизить вес конструкций из него в шесть раз.

В основе нанотехнологий лежат наноструктуры. Наноструктурами называют объекты, у которых хотя бы один из размеров в любом направлении имеет величину от одного до ста нанометров (нм). Для справки, один нанометр равен 10–9 метра.

Первым способом получения нанобетона является использование планетарных мельниц домола портландцемента до наночастиц. Вторым способом является введение в цементные смеси наномодификаторов. Этот способ уже используется в строительстве. Чаще всего применяется наномодификатор микрокремнезем. Смеси, изготовленные с применением микрокремнезема активно используются при сооружении высотных зданий. В микрокремнеземе есть значительное количество наноразмерных частиц, однако его основу составляют частицы, размер которых лежит в коллоидном диапазоне 10–5 … 10–7 м. На втором месте по объемам использования для производства нанобетонов стоят фуллерены и фуллероиды.

Фуллероиды – это фуллереноподобные вещества, более дешевые, чем фуллерены, которые применяются уже достаточно широко. Учитывая этот факт и было организовано производство модифицированной базальтовой микрофибры. Также в России активно исследуют способы повышения качества арматуры из базальтовых волокон.

Минерал шунгит, который в последнее время стали называть национальным камнем России, содержит в своем составе фуллерен. Это побуждает исследователей изучать его в качестве наномодификатора бетона. Также, шунгит проявляет себя как сильный бактерицид. Изделия, изготовленные из материалов, содержащих этот минерал, стойки против биопоражений, а электропроводность шунгита препятствует возникновению электростатических зарядов.

Есть уже и результаты. Так, например, Российские ученые разработали рецептуру нанобетоноконсерванта с использованием шунгита, предназначенного для изготовления емкостей, в которых радиоактивные отходы должны храниться не менее 30 лет. Особым требованием к стенкам емкостей из такого бетона является проницаемость для газообразных продуктов, образующихся при радиолизе воды, находящейся в этих отходах, в сочетании с абсолютной водонепроницаемостью. К тому же, бетон должен иметь в своей структуре центры сорбции, способные захватывать и удерживать радионуклиды. Для повышения пластичности этой бетонной смеси, а также вовлечения в нее наноразмерных пузырьков воздуха была использована древесная омыленная смола, представляющая собой эмульсию полимерных наночастиц в воде.

Усиление металлических и каменных конструкций углеволокном

Нетрадиционный способ усиления строительных конструкций появился благодаря такому высокотехнологичному изобретению, как искусственное углеродное волокно (углеволокно). Углеродное волокно является высокопрочным, высокомодульным, линейно упругим материалом. Он используется в виде холста, а также ленты или ламината. Усиление углеволокном относится к внешнему армированию, так как материал крепится на конструкцию с помощью монтажного клея: эпоксидного, эпоксиполиуретанового или полимерцементного. Он эффективно реагирует на приращение деформаций конструкции, в нем возникают большие приращения усилий.

Монтажу углеволокна предшествует очистка поверхности металлоконструкции и нанесение адгезионного слоя, в виде монтажного эпоксидного клея. Углеволокно устанавливают симметрично относительно центра тяжести сечения, однако возможно его несимметричное расположение при восстановлении сечения, поврежденного коррозией.

Такое армирование гораздо эффективнее традиционных способов усиления каменных столбов, пилонов, простенков с помощью стальных обойм. Элементы внешнего армирования из углеволокна дают возможность в широких пределах регулировать усилия в каменной конструкции и при этом сводить к минимуму нарушения ее целостности. Усиление стен с помощью материалов из углеволокна позволяет избежать установки точечных анкеров, вовлечь больший объем материала в работу отдельного элемента, реализовать имеющиеся резервы конструкции, при этом бережно отнестись к её неповрежденным участкам.

Усиление деревянных конструкций углеволокном

Углеволокно наиболее эффективно на участках, где действуют главные растягивающие напряжения и имеется опасность раскалывания вдоль волокон. К тому же целесообразно их приклеивание на гибкие фанерные стенки в зоне действия поперечной силы.

Обычно углеволокно, либо приклеивается к поверхности, либо вклеивается в предварительно подготовленные пропилы. Второй способ более предпочтителен, когда необходимо сохранить первоначальный вид балок и сделать незаметным само усиление. Незаметность наряду с технологической простотой и высокой скоростью монтажа относят к основным преимуществам армирования деревянных конструкций углеволокном.

Изготовление легкого бетона на древесном заполнителе

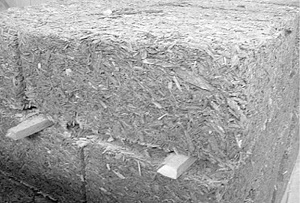

Способ приготовления легкого бетона на древесном заполнителе (рис. «Легкий бетон на древесном заполнителе» ) заключается в последовательном введения компонентов в бетонную смесь.

Легкий бетон на древесном заполнителе

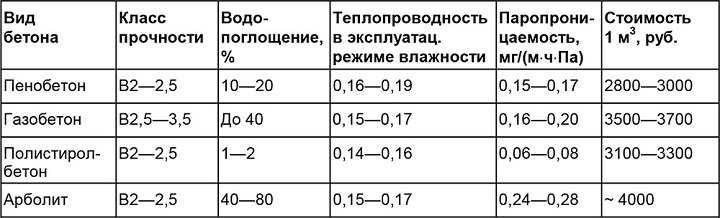

Все компоненты вводятся в процессе перемешивания смеси. Так сначала древесный заполнитель из щепы смешанных пород смачивают 1/4 частью приготовленного раствора хлорида железа (ρ= 1,06 г/см3), после этого вводят тонкомолотый порошок известняка и половину приготовленного раствора хлорида железа. Затем добавляют цемент и оставшуюся часть раствора хлорида железа. Этот способ позволяет увеличить прочность легкого бетона по сравнению с прототипом в возрасте 1 и 28 суток соответственно в 3,7 и 1,3 раза без привлечения внешних энергетических источников и значительно упрощает технологию изготовления бетона (табл. «Сравнительный анализ бетонов» ).

Прозрачные наногель и термопена для теплоизоляции зданий

Наногель

Наногель является прогрессивным решением для теплоизоляции стен и крыш зданий, дающее естественную инсоляцию помещений с рассеивающим световым эффектом и высококачественными теплоизоляционными, а также акустическими свойствами. Основное достоинство наногеля состоит в его энергосберегающих свойствах и абсолютной безвредности, как для человека, так и окружающей среды.

Наногель является светопроницаемым теплоизоляционным материалом нового поколения, который обладает комплексом полезных функций. Уникальность пористых гранул, из которых состоит наногель, заключается в том, что они способны регулировать теплопотери, обеспечивать естественную инсоляцию зданий. Все это влияет на расход электроэнергии и создает защиту от внешних шумов. Светопроводящие частицы наногеля пропускают свет и в то же время являются высокоэффективным теплоизоляционным материалом.

Наногель можно применять при строительстве или реконструкции зданий. Его пористая структура существенно замедляет скорость звука в пространстве, тем самым существенно, в 2–3,5 раза, снижает шум. При этом размер частиц наногеля составляет от 0,5 до 4 мм; диаметр пор – 20 нмм; пористость более 90%; высокая теплопроводность – 0,018 Вт/мК; светопроводимость более 80% на 1 см2; вес материала, 60–80 кг/м3. Сам материал является водоотталкивающим. Высокая сопротивляемость конденсату затрудняет развитие грибка в закрытой полости между стеклами.

Большим достоинством наногеля является то, что он позволяет существенно снизить затраты на потребление энергии на отопление, вентиляцию и кондиционирование воздуха. Так, если сравнить теплоизоляционную панель толщиной 25 мм, наполненную наногелем, с другими теплоизолирующими материалами такой же толщины, то она будет эффективнее сберегать тепло, чем минеральная вата той же толщины в 1,5 раза. Что касается стекловаты, роквул и перлита, то здесь наногель эффективнее в 2 раза.

Термопена

Термопена из пеноизола является превосходным теплоизоляционным материалом. Для производства пеноизола используются различные карбамидные смолы, пенообразователи и кислоты. Все эти материалы перемешиваются при помощи специальной установки. В результате получается густая пена, которой и заполняются полости и пустоты сооружений.

Готовая пена выходит из заливочного рукава установки. Теплая, белая, негорючая гелеобразная масса на 100 % заполняет воздушные зазоры конструкций. Одним из основных достоинств термопены является то, что она останавливает конвекцию воздуха, но при этом позволяет стене дышать, при этом не накапливая влагу. Это делает абсолютно безопасным использование пеноизола не только в кирпичных, но и деревянных конструкциях.

Теплоизоляционная эффективность термопены (рис. «Использование заливочного пенопласта») выше, чем при использовании готовых плит пенопласта, т. к. сокращаются тепловые потери через многочисленные мостики холода: пустоты, раковины, воздушные прослойки, возникающие, из‑за неплотного прилегания плит друг к другу и к несущему каркасу. К тому же, если суммировать все расходы на покупку, транспортировку, погрузку, складирование, монтаж пенопласта, то заполнение воздушного зазора пеноизолом обойдется в 2 раза дешевле. Это позволяет сэкономить время, избежать многих хлопот и получить качественную теплоизоляцию с гарантией минимум 25 лет.

Рис. Использование заливочного пенопласта

Технология утепления конструкций термопеной применима и к старым домам, где ранее заложенный утеплитель уже сгнил и осыпался, так как не надо разрушать кирпичную кладку. Благодаря низкой плотности материала дополнительная нагрузка на обветшалые несущие конструкции старых зданий минимальна.

Технология заполнения пустот

Для заполнения пустот в наружной стене кирпичного здания, в швах кладки, так, чтобы не повредить сами кирпичи, в шахматном порядке высверливаются отверстия. Термопена подается через нижние отверстия, поднимаясь вверх. Заполнив весь объем внизу, она появляется в отверстиях второго ряда. После этого начинается заливка следующего яруса. Для контроля качества работ и, чтобы убедиться не осталось ли пустот после заливки, после завершения работы в нескольких местах аккуратно вынимаются кирпичи. Если пространство полностью заполнено, то работа сделана качественно.

Работы по утеплению зданий термопеной проводятся достаточно быстро. Так утепление двухэтажного дома средних размеров занимает всего 1 день, при этом по окончании работ не остается следов на фасаде.

Пеноизол является пожаробезопасным материалом. Он не способен самостоятельно гореть. Плиты пеноизола сертифицируются по группе горючести Г2. Пеноизол, залитый в полость, рассматривается как элемент конструкции и относится к Г1. Если его сравнить с пенополистиролом (пенопластом), то пенополистирол относится к горючей группе Г4.

Структура пеноизола способна обеспечивать высокие звукоизоляционные свойства, к тому же он активно противодействует распространению насекомых и грызунов. Стена, заполненная пеноизолом, является прекрасной защитой от сырости, так как материал дышит, он не накапливает в себе влагу, легко отдавая ее в атмосферу.

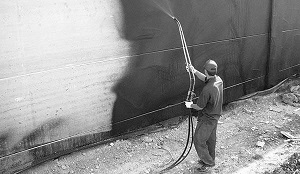

Жидкая резина в строительстве

Жидкая резина сравнительно новый материал. Она используется для гидроизоляции и выравнивания различных поверхностей, а также для заполнения пустот при герметизации швов и стыков. Это материал способен герметизировать повреждения любого размера (рис. «Напыление жидкой резины»).

Жидкая резина имеет неограниченный срок службы, который сопоставим со сроком эксплуатации защищаемой поверхности. Она представляет собой жидкий без запаха однокомпонентный полиуретан, отвердевающий однородно по всему объему поверхности в течение четырех часов, независимо от толщины покрытия. В твердом состоянии жидкая резина является прочным материалом с постоянной эластичной упругостью.

Жидкая резина имеет неограниченный срок службы, который сопоставим со сроком эксплуатации защищаемой поверхности. Она представляет собой жидкий без запаха однокомпонентный полиуретан, отвердевающий однородно по всему объему поверхности в течение четырех часов, независимо от толщины покрытия. В твердом состоянии жидкая резина является прочным материалом с постоянной эластичной упругостью.

Жидкая резина наносится на слой П‑Флекса вручную или при помощи специальных механических приспособлений и им же покрывается сверху. Её отвердевание при холодной погоде и высокой влажности происходит примерно за ночь, во всех остальных случаях за четыре часа. После высыхания жидкая резина похожа на обычную краску.

Жидкая резина отличается хорошей эластичностью и одновременно высоким пределом прочности. Это позволяет предотвращать её отслаивание от обработанной поверхности в результате неблагоприятных воздействий, например, давления воды, цикличных изменений температуры, резких ударов или вибрации. С течением времени она становится тверже, сохраняя свою эластичность.

Достоинства жидкой резины

Важным достоинством жидкой резины является:

- Устойчивость к саморазрушению под воздействием УФ‑лучей;

- Отсутствие растворителей и запаха;

- Низкое содержание органических летучих соединений и веществ;

- Простота использования;

- Жидкая резина не трескается, не вздувается, не расслаивается и не шелушится даже при регулярном нахождении под водой. Это же можно отметить при её поведении в условиях пониженной температуры, до ‑43°С или повышенной, до +100°С;

- Способность не растворяться в воде, отвердевать и быстро связываться при нанесении каждого последующего слоя поверх предыдущего (старого).

Область применения жидкой резины

Достоинства жидкой резины определили области её применения. Жидкую резину можно использовать:

- В местах расходящихся стыков;

- В качестве водоотталкивающей пленки под черепицей;

- Для заделки трещин и щелей;

- Для покрытия полов на автостоянках и в гаражах;

- В качестве облицовки поверхностей люков;

- Как долговечное покрытие плоских стен;

- Для долговечной защиты изнутри подполий и подвалов;

- Для коммерческого использования крыш (корты, висячие сады и др.).

Вакуумная теплоизоляция строительных конструкций

Вакуумная изоляционная плита обладает хорошей теплоизоляцией и применяется при индустриальных методах теплоизоляционных работ. Сборные плиты вакуумной изоляции широко применяются в холодильной промышленности и в строительной отрасли. Вакуумная изоляционная плита состоит из заполнителя, диафрагмы и газопоглотителя. Она обладает малой массой, повышенной надежностью, огнестойкостью, экологичность и длительным сроком службы.

Стеклопластиковая арматура в строительстве

Стеклопластиковая арматура в последнее время стала занимать все более прочные позиции в современном строительстве. Это обусловлено, с одной стороны, ее высокой удельной прочностью, отношением прочности к удельной массе, а с другой стороны, высокой коррозионной стойкостью, морозостойкостью и низкой теплопроводностью.

Конструкции, в которых используется стеклопластиковая арматура, не электропроводны. Это очень важно для исключения блуждающих токов и электроосмоса. Так как она стоит дороже по сравнению со стальной арматурой, стеклопластиковая арматура в основном используется в ответственных конструкциях, к которым предъявляются особые требования. К таким конструкциям, например, относятся морские сооружения, которые находятся в зоне переменного уровня воды.

В основу применения поверхностного стеклопластикового армирования заложена возможность изготовления долговечных свай для морских сооружений. Такие конструкции по коррозионной стойкости и морозостойкости не уступают конструкциям, выполненным полностью из полимерных материалов, а по прочности, жесткости и устойчивости значительно их превосходят.

Долговечность конструкций с внешним стеклопластиковым армированием определяется коррозионной стойкостью стеклопластика. Подробнее о стеклопластиковой арматуре вы можете прочитать в моей предыдущей статье.

В следующей статье я расскажу о наружном утеплении стен.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: