Обеспечение качества высокопрочного бетона

Для обеспечения качества бетона последний подлежит постоянному контролю. Контроль бетона производится как на транспортном бетонном заводе, так и на строительном предприятии. Для этого организуются собственные испытательные станции (собственный надзор). Наряду с этим в качестве стороннего надзора может быть нанята признанная испытательная станция. Контроль качества включает контроль производства и контроль соответствия качества.

Контроль производства бетона

При контроле производства на транспортном бетонном заводе в качестве первого шага контроля признанной надзорной организацией проверяется соответствие квалификации персонала, складирование исходных материалов, а также дозирующие и смешивающие устройства. Кроме того, контролируется оборудование для проведения испытаний бетона.

В отчете по оценке бетона отмечаются результаты контроля. Если все требования по изготовлению бетона выполняются, то транспортный бетонный завод получает сертификацию бетона от сертификационного центра. При плановом надзоре проверяется, остаются ли предпосылки для производства, соответствующего нормам, постоянно выполняющимися в течение времени работы.

Контроль соответствия качества бетона

К производственному контролю на транспортном бетонном заводе относится также наблюдение за произведенным бетоном в форме контроля качества. При этом проверяется, будет ли соответствовать бетон конкретному заказу. Испытания проводятся по нормативным методикам и по заранее установленному плану испытаний. При этом различается контроль качества бетона по его свойствам и контроль качества бетона по его составу и соответствию стандартному бетону. При этом проверяется:

Для бетона по свойствам:

- Прочность на сжатие.

- Прочность на растяжение и образование трещин.

- Плотность.

- Водоцементное отношение.

- Содержание цемента.

- Консистенция.

- Содержание воздушных пор.

- Содержание хлоридов.

Для бетона по составу и соответствию стандартному бетону:

- Содержание цемента.

- Номинальная величина наибольшего зерна заполнителя.

- Распределение зерен по размерам или ситовая линия.

- Водоцементное отношение.

- Содержание добавок и присадок.

- Консистенция.

На стройплощадке строительное предприятие должно согласно DIN 1045 наряду с надзором, например, за лесами, опалубками и арматурой проводить контроль соответствия качеству поставленного бетона.

На стройплощадке строительное предприятие должно согласно DIN 1045 наряду с надзором, например, за лесами, опалубками и арматурой проводить контроль соответствия качеству поставленного бетона.

При укладке стандартного бетона надзор ограничивается правильной укладкой и проверкой накладных.

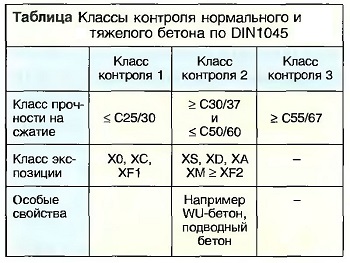

Если укладывается бетон, заказанный по составу или по свойствам, то, с одной стороны, должны контролироваться свойства бетона, а с другой — его профессиональная укладка. Вид контроля и его частота зависят от конкретного класса контроля (табл. «Классы контроля нормального и тяжелого бетона по DIN 1045»).

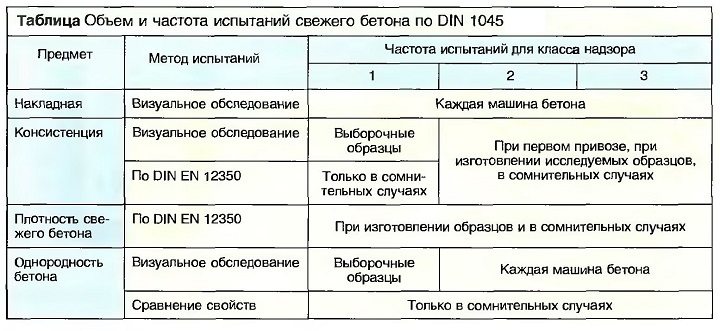

Контроль соответствия качества свежего бетона

Надзор за соответствием заказанного бетона поставленному бетону производится как на заводе поставщика, так и на стройплощадке. Вид, объем и время испытаний устанавливаются DIN 1045 и зависят от вида заказа бетона и класса надзора (табл. «Объем и частота испытаний свежего бетона по DIN 1045»). Предприятие должно для этого иметь свою собственную постоянную испытательную станцию (собственные испытания). Соответствие ее подлежит контролю признанной испытательной станцией (сторонний контроль).

Если бетон поставляется на площадку как транспортный бетон, заказанный по составу, то проведение испытаний производится предпринимателем как испытание бетона по свойствам на бетонном заводе.

Испытание на соответствие прочного бетона

Испытания качества, которые необходимо произвести, служат доказательством того, что приготовленный бетон достиг требуемых свойств. Испытание на затвердевание дает представление о прочности бетона в конструкции к определенному времени. Оно проводится на образцах или на самой конструкции.

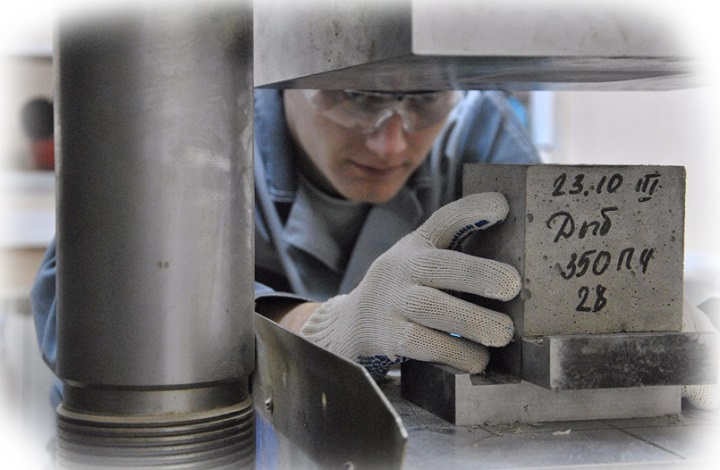

Испытание на затвердевание на образцах

При испытаниях прочности согласно DIN EN 12390 образцы нагружаются под прессом до разрушения. На мессуре или на дисплее можно прочитать величину усилия, требуемого для разрушения образца (рис. «Испытание твердения»). Отсюда можно получить прочность на сжатие, т.е. отношение силы к площади образца в Н/мм2. Прочность на сжатие необходимо получить на нескольких образцах. Образцами являются, как правило, кубики с длиной стороны 15 см. В области действия DIN EN 206 допускается для испытаний использовать цилиндрические образцы диаметром 150 мм и длиной 300 мм (рис. «Формы для изготовления образцов»). Установленная после испытаний на прессе кубиковая прочность на сжатие обозначается fcub. Применение цилиндрических образцов обозначается fck Испытание на прочность при сжатии проводится, как правило, после 28 дней с момента изготовления образца. Эта величина является определяющей при подразделении бетона на классы прочности.

При испытаниях прочности согласно DIN EN 12390 образцы нагружаются под прессом до разрушения. На мессуре или на дисплее можно прочитать величину усилия, требуемого для разрушения образца (рис. «Испытание твердения»). Отсюда можно получить прочность на сжатие, т.е. отношение силы к площади образца в Н/мм2. Прочность на сжатие необходимо получить на нескольких образцах. Образцами являются, как правило, кубики с длиной стороны 15 см. В области действия DIN EN 206 допускается для испытаний использовать цилиндрические образцы диаметром 150 мм и длиной 300 мм (рис. «Формы для изготовления образцов»). Установленная после испытаний на прессе кубиковая прочность на сжатие обозначается fcub. Применение цилиндрических образцов обозначается fck Испытание на прочность при сжатии проводится, как правило, после 28 дней с момента изготовления образца. Эта величина является определяющей при подразделении бетона на классы прочности.

Семьи бетона

Надзор за бетоном может быть упрощен и улучшен, если бетоны объединяются в бетонные семьи. Это особенно целесообразно при применении многочисленных бетонов различного состава. Изменение свойств при производстве может быть замечено уже на более ранних стадиях, чем это происходит при раздельных испытаниях отдельных бетонов.

Основой образования семьи бетонов является, например, применение цементов одного вида, класса прочности и происхождения, а также применение заполнителя одного вида и происхождения. Также и бетоны с ограниченным диапазоном классов прочности, например, от С8/10 до С25/30, могут быть объединены в одну семью и поставлены в зависимость друг от друга. Для этого для каждой семьи бетонов устанавливается некий относительный бетон, на результаты испытаний которого должны пересчитываться результаты испытаний других членов семьи.

Испытание затвердевшего бетона в конструкциях

Если прочность бетона на сжатие должна испытываться на уже изготовленной конструкции, то из нее могут быть извлечены образцы и нарезаны на кубики.

Если прочность бетона на сжатие должна испытываться на уже изготовленной конструкции, то из нее могут быть извлечены образцы и нарезаны на кубики.

Другая возможность состоит в том, чтобы извлечь из конструкции цилиндрические образцы в виде буровых кернов (рис. «Выемка высверленного керна»). Последние после выравнивания торцовых поверхностей для получения прочности раздавливаются под прессом.

При неразрушающих методах контроля на готовой конструкции с помощью специального молотка, создающего удар и отскок, определяется твердость поверхности. При этом необходимо, чтобы выступающий спереди ударник располагался как можно ближе к перпендикуляру к поверхности бетона (рис. «Испытание с помощью молотка отскока»).

Последнюю желательно предварительно шлифовать. При давлении на бетон сжимается пружина, которая освобождает ударник и ударяет им по бетону. Ударник отскакивает назад. При еще нажатом молотке считывается длина обратного отскока.

Чем больше длина обратного отскока, тем более твердым является бетон. При этих испытаниях по твердости поверхности судят о прочности бетона на сжатие.